体验产品体验更多产品 >

工业互联网与数字化技术的深入应用,智慧安全生产平台成为破解这些难题的关键抓手。该平台通过整合信息技术与管理流程,构建覆盖风险预防、隐患治理、应急响应、合规管理等全链条的数字化体系,推动制造业从“被动监管”向“主动防控”转型,为生产管理与风险管控提供系统性解决方案。

一、全流程数字化管控:构建安全生产防护网

智慧安全生产平台以“预防为主、全面管控”为核心逻辑,贯穿制造业生产全流程,实现安全管理要素的在线化与标准化。

在风险预防环节,平台通过危险源识别、风险分级管控等功能,对生产设备、作业环境等进行动态评估,建立风险台账并实时更新,确保风险可控在控;隐患治理环节则依托线上排查流程,实现隐患发现、整改、验收的闭环管理,避免传统人工记录导致的整改滞后问题;应急管理模块整合应急资源、预案库与演练数据,确保在突发事故中快速响应、科学处置。

此外,平台通过标准化制度管理功能,将国家法规与企业规范转化为可执行的数字化流程,确保制度刚性落地,解决传统管理中“标准不统一、执行走样”的痛点。

二、数据驱动的风险防控体系:从经验管理到科学决策

智慧安全生产平台的核心价值在于通过数据集成与分析,提升风险防控的精准性与前瞻性。

平台汇聚生产现场设备运行数据、人员作业行为数据、环境监测数据等多源信息,形成安全数据中心,并通过可视化大屏实时展示关键指标(如风险等级分布、隐患整改进度、安全投入趋势等)。管理层可基于这些数据动态调整资源配置,例如针对高频隐患点优化巡检路线、对高风险设备增加维护频次。

同时,平台支持历史数据挖掘,通过分析事故案例与风险演变规律,识别潜在风险趋势,提前部署防控措施,实现“用数据预判风险、以分析优化管理”的科学决策模式。

三、跨层级协同与全员参与:破解管理执行壁垒

制造业集团型企业常因层级复杂、部门壁垒导致安全管理“上热下冷”。

智慧安全生产平台通过统一门户与权限体系,打通集团总部、子公司、生产现场的信息通路:总部可实时监控各厂区安全态势,远程下达整改指令;基层员工通过移动端快速上报隐患、接收培训通知;跨部门协作如设备维修、危险作业审批等流程实现线上流转,审批时效提升。

此外,平台通过安全目标管理与责任考核功能,将安全生产指标层层分解至岗位,结合员工安全行为数据生成考核报表,推动“全员参与”从理念转化为可量化的管理机制,解决“责任不清、考核乏力”的难题。

四、技术赋能与标准化建设:夯实安全管理底座

智慧安全生产平台依托先进技术架构实现管理效能跃升。

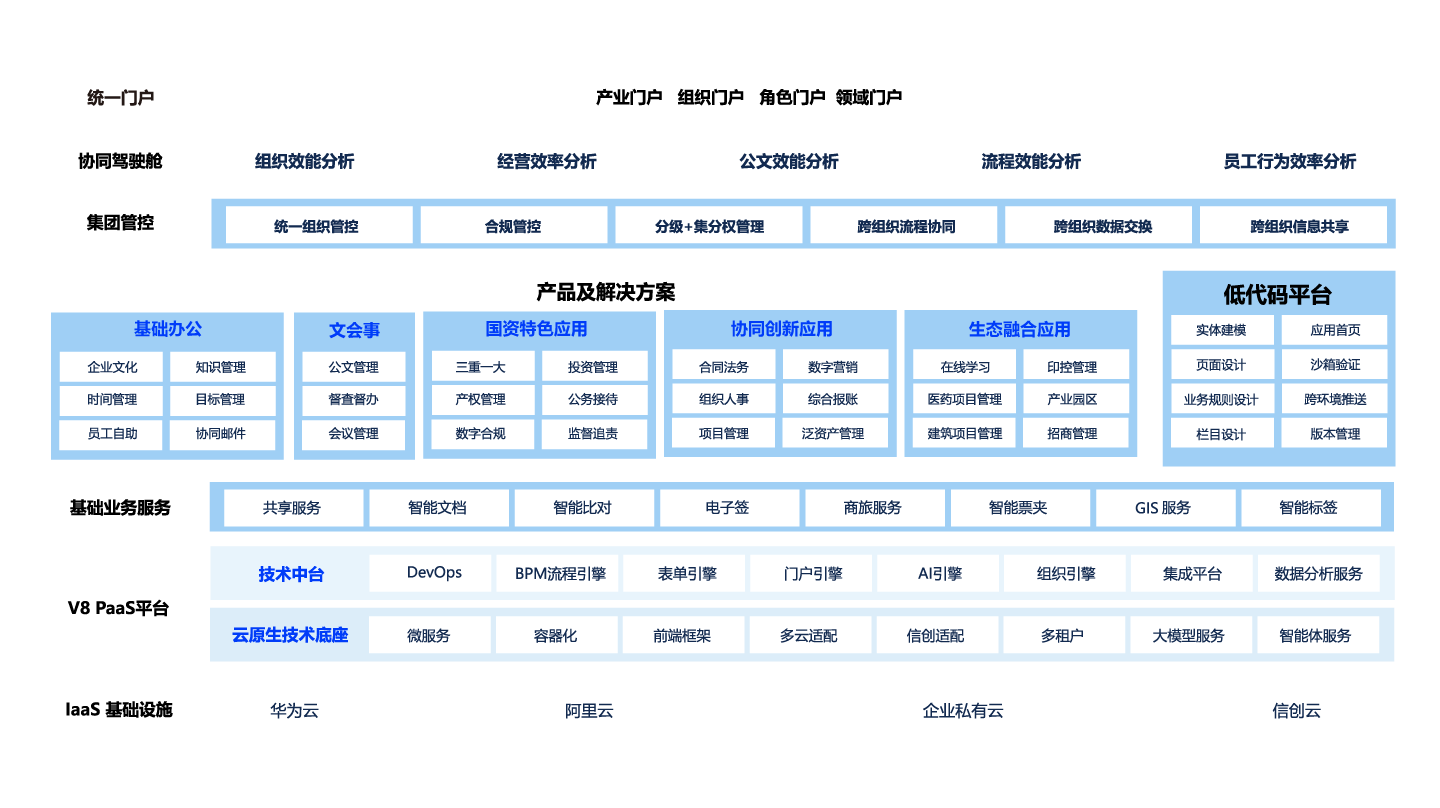

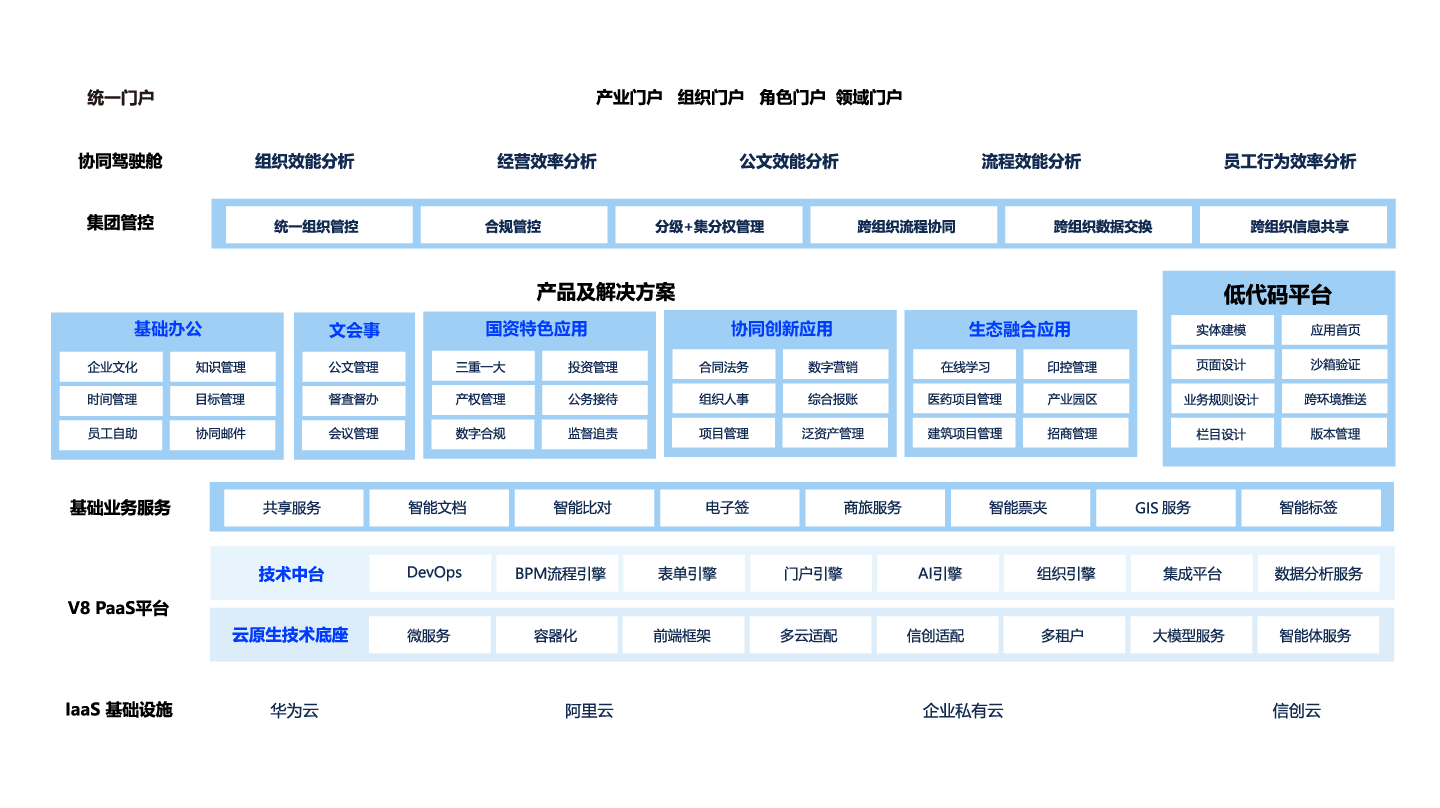

低代码开发平台(aPaaS)支持企业按需定制业务模块,如根据行业特性开发特种设备管理、危化品溯源等功能;数据中台(dPaaS)与AI中台(aiPaaS)整合多源数据,通过智能算法实现风险自动识别(如视频监控智能分析违规行为)、隐患趋势预测;多端适配技术(PC端、移动端、大屏)确保管理人员随时随地获取安全信息。

同时,平台通过标准化主数据管理(如设备台账、人员资质、法规库),统一全集团安全管理口径,避免因标准差异导致的管理漏洞,为跨区域、跨业态的制造业集团提供统一管理框架。

智慧安全生产平台不是简单的信息化工具,而是制造业安全管理体系的数字化重构。它通过流程固化、数据贯通、技术赋能,将“安全第一”的理念嵌入生产全链条,实现从“人治”到“数治”的管理升级。在“双碳”目标与产业升级的背景下,智慧安全生产平台正成为制造业走向安全化、智能化、可持续化的必备基础设施。

AI赋能 · 开箱即用 · 无缝协作

百余种业务应用互联互通,无缝衔接

行业领航 · 深度定制 · 标杆实践

行业专属定制方案,源自TOP企业成功实践

京公网安备11010802020540号

京公网安备11010802020540号