体验产品体验更多产品 >

智能工厂成为企业提升竞争力的关键,诸多企业借助数字化转型,实现生产效率大幅跃升,其中提升50%生产效率并非遥不可及。参考为中小企业提供的一体化协同运营平台建设方案,下面来探究智能工厂达成这一目标的具体路径。

一、设备管理智能化,保障生产连续性

智能工厂对设备进行全生命周期管理是提升效率的重要基础。通过设备管理门户,企业能实时掌握设备的获得、日常运行、处置及盘点情况,对备品备件也能进行精准管理。比如在设备日常运行管理中,利用传感器和监测系统,对设备的运行状态进行实时监控,就像时刻给设备做“体检”。一旦发现设备出现异常,如温度过高、震动异常等,系统会立即发出预警,提醒工作人员及时进行维护。

这种预防性维护策略可以避免设备突发故障导致的生产中断。以某制造企业为例,在实施设备智能化管理前,每年因设备故障造成的停工时间累计达数百小时,严重影响生产进度。引入智能设备管理系统后,依据设备运行数据提前安排维护,设备故障率显著降低,每年停工时间减少到不足百小时,生产连续性大幅提高,直接为生产效率提升贡献了可观的份额。

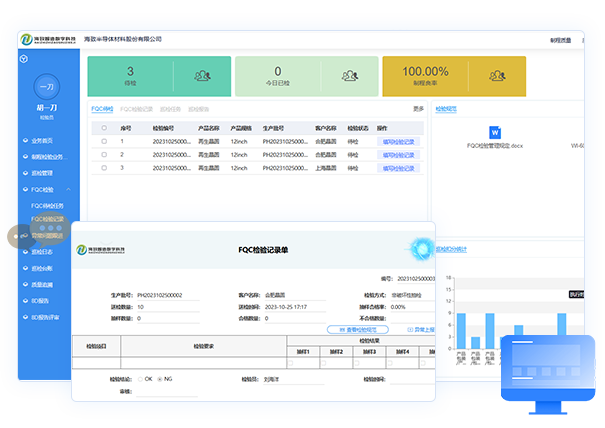

二、质量管理闭环化,减少次品返工

质量管理的闭环模式,即质量计划(P)、检验(D)、监测(C)、不合格品控制及纠正预防措施(A)的循环,对提升生产效率意义重大。在智能工厂中,质量体系文件管理为整个质量管理提供了标准和规范;供应商质量管理从源头把控原材料质量;检验管理通过严格的检验流程,对生产过程中的产品进行实时检测。

一旦发现不合格品,系统会立即启动不合格品控制流程,同时分析原因并采取纠正预防措施。这有效减少了次品的产生和返工情况。

三、业务协同一体化,优化生产流程

智能工厂借助一体化协同运营平台,打破部门壁垒,实现各业务环节的高效协同。在生产过程中,采购管理从需求提出到询比价、招标、合同签订、订单下达以及付款等环节,与供应商管理紧密配合,确保原材料及时、准确供应。研发管理与生产管理协同,研发成果能快速转化为实际生产,减少产品从研发到上市的时间。

以荣事达集团为例,通过协同运营平台,解决了组织机构庞大导致的汇报关系复杂问题,不同部门间的沟通协作更加顺畅。整体事务过程得到有效管控,办公流程100%落地,权责划分清晰,避免了推诿扯皮现象,生产流程得到极大优化。这种协同效应使得生产周期缩短,生产效率提升约30%。

四、数据分析决策化,精准调配资源

智能工厂利用数据分析平台对生产过程中产生的大量数据进行深度挖掘和分析。通过报表、图表以及三方数据整合,企业能够清晰了解生产进度、设备利用率、人员绩效等关键指标。基于这些数据,企业可以做出更精准的决策,合理调配人力、物力和财力资源。

例如,通过分析生产数据发现某条生产线在特定时间段的设备利用率较低,企业可以及时调整生产计划,将人员和物料调配到其他急需的生产线,提高整体资源利用率。依文服饰股份有限公司借助协同运营平台进行数据分析,精准把握门店运营情况,合理配置人员和物资,门店复制能力大幅提升,这背后是生产效率在资源优化配置下的显著提升。

智能工厂要提升50%生产效率,需从设备管理、质量管理、业务协同和数据分析决策等多方面入手,充分利用数字化技术打造一体化协同运营模式。正如黄山胶囊、依文服饰、荣事达集团和和元生物等企业的实践所示,借助数字化转型,智能工厂不仅能实现生产效率的飞跃,还能在市场竞争中脱颖而出,开启企业发展的新篇章。

AI赋能 · 开箱即用 · 无缝协作

百余种业务应用互联互通,无缝衔接

行业领航 · 深度定制 · 标杆实践

行业专属定制方案,源自TOP企业成功实践

京公网安备11010802020540号

京公网安备11010802020540号